歡迎進入上海廣溫機械設備有限公司官網!

兩組份車載澆注機操作說明

一、開機畫面

PLC通電之后,打開程控器開關主控柜顯示器通電會顯示如下圖所示:此界面為程序初始頁面,點擊此界面上任一點,便可進入系統運行監視主頁面。

二、運行數據監視頁面介紹

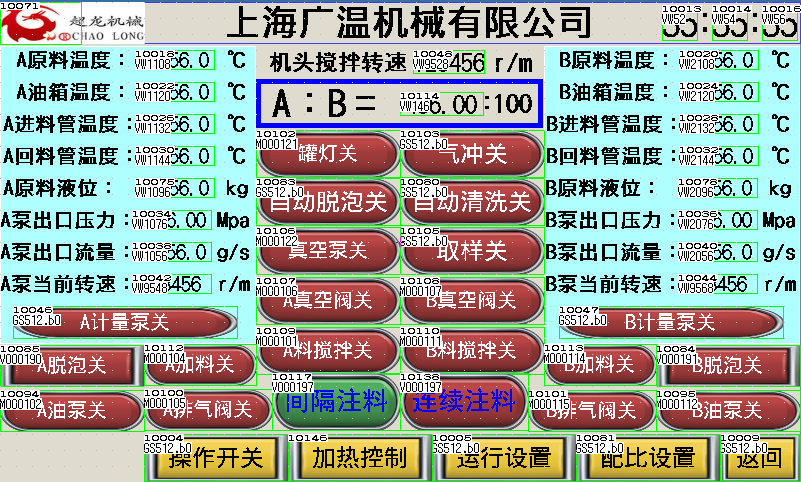

當設備通電之后,啟動電源開關程控顯示器通電后會顯示如下圖1所示:此界面為設備運行監視界面,也是整套設備操作控制主控頁面。 (圖2)

此界面如上圖所示共分為六大區域。

2.1:如上圖所示:此界面為正常生產時數據反饋界面與A/B原料罐的參數設置進入頁面。在此頁面上半部為我公司LOGO與公司名稱及當前實際時間顯示,中間左部分為A組份原料的當前實際溫度、液位、壓力、流量及計量泵轉速的實際檢測數據,中間右部分為B組份原料的當前實際溫度、液位、壓力、流量及計量泵轉速的實際檢測數據,如需調整此參數點擊此窗口下部黃色“運行設置”開關即可進入各項參數的設置。在此窗口內紅色開關為設備的手動功能開關,開時為綠色,關時為紅色,點擊一次即可啟用。

2.2:在此頁面的中間白色區域為機頭攪拌的實際轉速及A/B原料的當前比例監測數據,如需改變當前原料比例可點擊 下方黃色“配比設置”開關即可進入比例調整頁面。

2.3:如需改變原料及管道溫度可點擊下方黃色“加熱控制”開關進入設置頁面進行各組份溫度設置。

2.4:在此窗口中有六個自動連鎖開關在操作前需進入到運行設置頁面內設置好參數方可操作,具體定義如下

2.4.1真空脫泡 :此開關包含動態脫泡時間、靜態脫泡時間、自動排氣時間;在進行真空脫泡時,設備會根據用戶所設置的動態脫泡時間與靜態脫泡時間進行連鎖動作;①自動關閉排氣閥,②執行動態脫泡時間,動態脫泡為原料攪拌脫泡,在執行動態脫泡時,真空泵與原料罐攪拌同時開啟,并根據用戶所設置的動態脫泡時間自動停止原料罐攪拌功能,真空泵繼續運行,③自動連鎖運行靜態脫泡時間,當靜態脫泡時間到后,真空停止運行,真空脫泡動作完成;④自動開啟排氣閥,自動排氣時間到后自動關閉排氣閥。

2.4.2自動清洗:此開關包含自動機頭攪拌、氣沖一時間、液洗時間、氣沖二時間、氣沖三時間,在進行自動清洗時連鎖動作時,執行順序如下:

①根據用戶所設置的氣沖一時間程序自動開啟氣沖閥與同步閥,當氣沖一時間到后,氣沖閥關閉,同步閥繼續運行程序自動連鎖步驟2。(動作部件:氣沖閥、同步閥)

②根據用戶所設置的液洗時間程序自動開啟機頭攪拌(根據用戶設置速度運行),并同時開啟液洗閥,當液洗時間到后,液洗自動關閉,同步閥與機頭攪拌繼續運行,程序自動連鎖步驟3。(動作部件:液洗閥、同步閥、機頭攪拌)

③根據用戶所設置的氣沖二時間,程序自動開啟氣沖閥,時間到后,機頭攪拌停止運行,氣沖閥與同步閥繼續運行程序自動連鎖步驟4。(動作部件:氣沖閥、同步閥、機頭攪拌)

④根據用戶所設置的氣沖三時間,氣沖閥與同步閥繼續運行,時間到后,氣沖閥與同步閥同時關閉,自動清洗流程結束。

(動作部件:氣沖閥、同步閥)

2.4.3:間隔注料-連續注料此開關為狀態選擇開關,啟用時為綠色,未啟用為紅色,如用戶點擊下間隔注料時后,再按手柄上注料按鈕,機頭攪拌與注料閥會根據用戶所設置的注料時間執行動作,時間到注料閥與機頭攪拌停止動作。如用戶選擇了連續注料功能后,再按手柄上注料按鈕,機頭攪拌與注料閥會一直執行動作,不受時間限制,如需停止按下手柄上急停即可。在注料時,機頭攪拌會根據用戶設置的攪拌提前時間,比注料閥先動作。

2.4.4:取樣開關 此開關為原料預排開關(手柄取樣開關功能相同),可用著樣品測試,如用戶按下此開關,機頭攪拌與注料閥執行動作,機頭攪拌會根據用戶所設置的提前攪拌時間比注料閥先動作,再執行設置的注料閥取樣時間,取樣時間到后,機頭攪拌與注料閥同時停止工作。

2.4.5:A油泵開關 此開關為A油泵運行及A組份原料加熱啟動開關,只有在油泵運行狀態下原料加熱與油箱加熱才能自動啟動,加熱溫度根據加熱控制頁面內用戶設置的參數執行。

2.4.6:B油泵開 此開關為B油泵運行及B組份原料加熱啟動開關,功能同A。

其它操作開關均為手動單步控制開關。

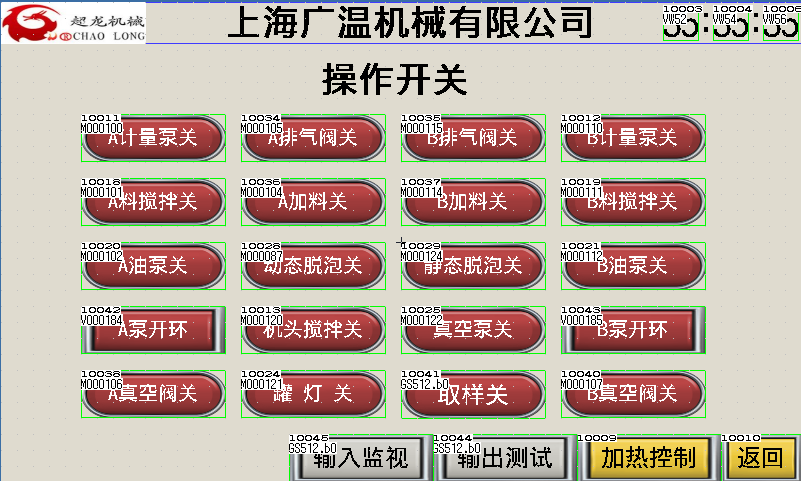

三、操作開關頁面介紹

如下圖3所示:此界面為手動操作頁面。 在此頁面內與生產監視同名開關功能也相同,其中A/B計量泵、A/B排氣閥、A/B料攪拌、A/B加料、A/B真空閥、機頭攪拌、罐燈及真空泵開關等都為單步操作控制,如需開啟或檢測某一功能時,點擊對應的開關即可啟動,啟用時為綠色,關閉為紅色。

A/B開環開關為計量泵運行狀態切換開關,啟用(綠色)時為閉環狀態,未啟用時(紅色)為開環狀態。

(圖3 )

在開環狀態下,CPU程控器只能控制計量泵的輸出轉速,不能監測調整實際流量輸出與轉速。

在閉環狀態下,CPU程控器控制計量泵運轉,流量計監測當前實際流量,并將實時數據反饋至CPU,CUP再根據用戶設置的流量與實際流量比較,如當前流量過大或過小,CPU再調整計量泵轉速,直至實際流量與用戶設置流量相同。

此頁面如上圖所示在界面下方為輸入監視、輸出監視、加熱控制頁面開關及返回菜單。

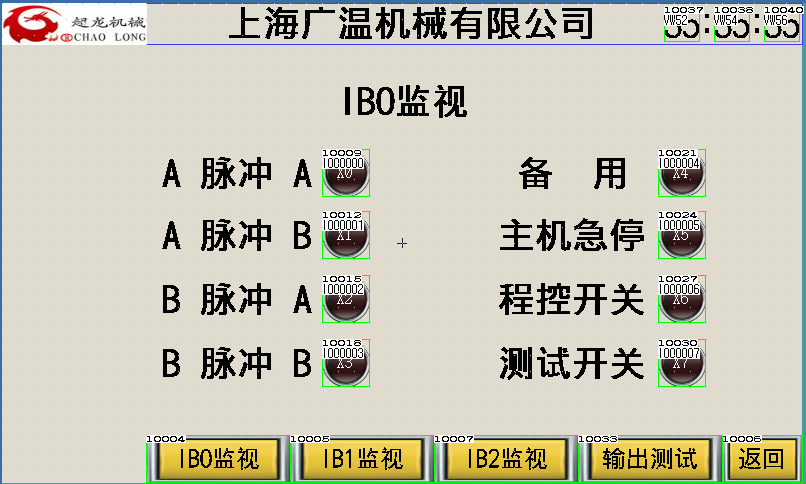

3.1、輸入監視 當點擊進入輸入監視頁面后,界面如下圖4所示: (圖4 )

輸入監視頁面共分有3個菜單頁面,主要為設備維護保養輸入檢測使用,如外部有開關或檢測探頭工作時,相對應的輸入功能指示燈會點亮,紅色未工作,綠色為已啟用。

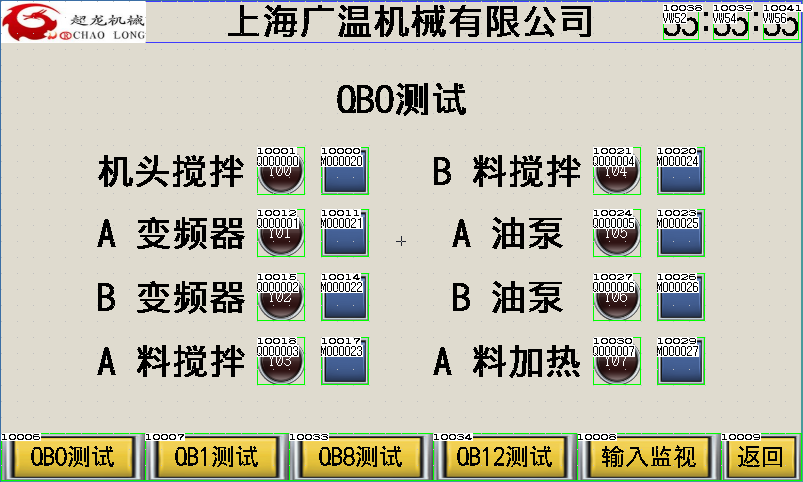

3.2、輸出測試 當點擊進入輸出測試頁面后,界面如下圖5所示: (圖5)

輸出測試頁面共分有4個菜單頁面,主要為設備維護檢修輸出測度使用,當外部機構或加熱等有負載動作時,相對應的指示燈會自動點亮,或點擊對應功能右側的測試開關也可點動運行。紅色未工作,綠色為已啟用。

四、加熱控制頁面介紹

如下圖6所示:此界面為正常生產前各組份所需的原料溫度及管道溫度參數設置頁面。

此頁面左側為A組份原料、油箱與進回料管溫度設置及料管加熱開關;右側為A組份原料、油箱與進回料管溫度設置及料管加熱開關。 (圖6 )

各組份原料加熱與油箱加熱需啟動各自油泵才能自動加熱,并根據用戶設置溫度執行;各組份進回料管加熱需開啟此界面內進回料管加熱開關,紅色為關,綠色為開,相對應的指示燈會根據加熱器實際工作狀態亮起。

五、運行設置頁面介紹

運行設置共設有四大菜單界面,分別為:

1 運行參數設置 2 狀態限制設置 3 原料使用設置 4 系統參數設置。

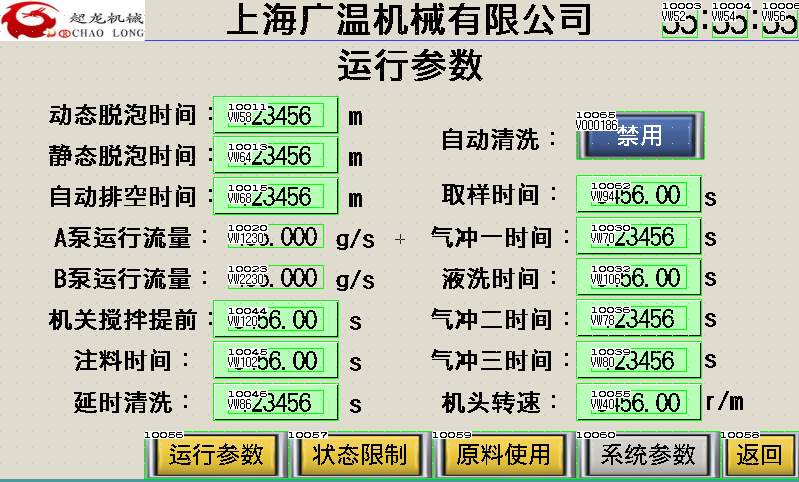

5.1 運行參數頁面介紹:

如下圖7所示,此界面為正常生產前常用數據設置頁面。共分為五大參數設置,?真空脫泡參數,?機頭攪拌運行參數,?自動清洗參數,④注料時間設置,⑤取樣時間設置

?真空脫泡參數:包含動態脫泡時間、靜態脫泡時間、自動排氣時間;開啟真空脫泡時,真空泵及原料攪拌等運行此三項時間,動作流程見第3頁2.4.1項介紹。

(圖7 )

?機頭攪拌運行參數:包含機頭攪拌提前時間、機頭轉速。機頭攪拌提前時間,為注料時,機頭攪拌提前運行時間;機頭轉速為機頭攪拌在任何狀態下運行的攪拌速度。

?自動清洗參數:包含氣沖一時間、液洗時間、氣沖二時間、氣沖三時間,當用戶按下自動清洗開關時間,程序運行此四個時間數據,動作流程詳見第3頁2.4.2項介紹。

④注料時間設置:在間隔注料模式下操作澆注,此時間控制機頭攪拌及注料動作時間。

⑤取樣時間設置:在程控模式下取樣操作,此時間控制注料閥及機頭攪拌運行時間,在測試模式下取樣操作,此時間只控制注料閥運行時間。

A/B泵運行流量為實際流量監測窗口,不可調整,如需調整流量可進入“系統參數”頁面進行設置。

5.2狀態限制頁面介紹

如下圖8所示:此界面為正常生產時設備外部檢測探頭常用數據設置頁面。主要包括原料溫度高低限制、原料壓力高低限制、液位上下限限制、油箱溫度高低限制及進回料管溫度限制。 (圖8)

如上圖所示,此頁面參數為設備及原料保護數據,在設置各項限制參數時可根據原料廠家提供參數及現場情況進行設定,在各項溫度到達設定值時,設備自動停止各自加熱,當各項壓力超出高限時,設備自動停止計量泵運,并停止注料動作報警提示“A/B泵壓力超高”,點擊報警復位即可。當各組份自動加料時,液位到達上限后,設備自動停止加料程序并關閉加料閥,當原料液位達到低限時,設備報警提示“原料液位過低”,并禁止注料操作。

注:在設備正常生產前此頁面參數必須設定,當設備及原料發生意外時,程序可立時停機報警提示。

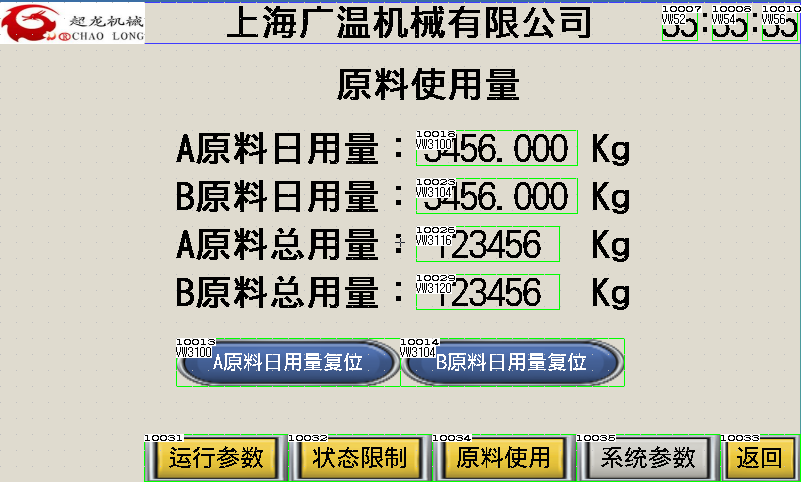

5.3原料使用頁面介紹

如下圖9所示:此界面為生產原料用量監控窗口,進入此界面可查看A/B原料每天的使用量及總用量。如需重新啟示錄點擊用量復位開關即可。

六、系統參數頁面介紹

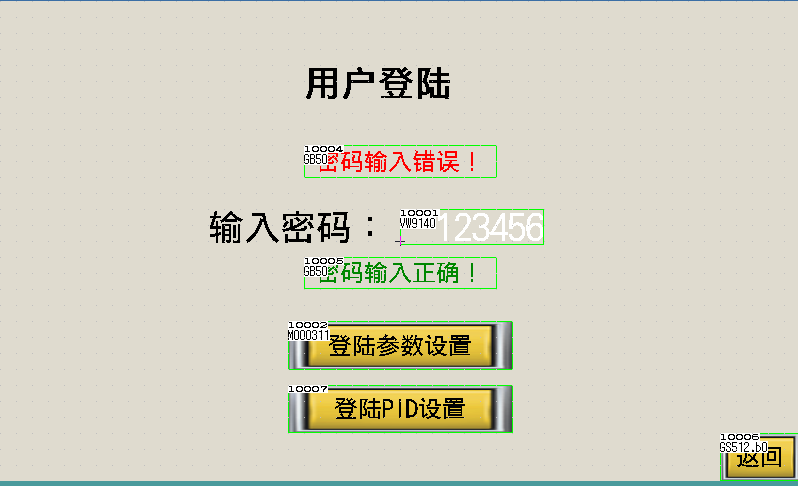

如下圖10所示:此項菜單為管理員配方管理后臺,在進入此界面前需管理密碼登錄。

如上圖所示,此管理后臺控制兩大菜單,參數設置、PID設置 參數設置可改變澆注機當前流量及流量、壓力、液位、溫度等參數校正。PID設置可修正各組份原料、油箱及進回料管的加熱精度與加熱周期,具體功能如下:

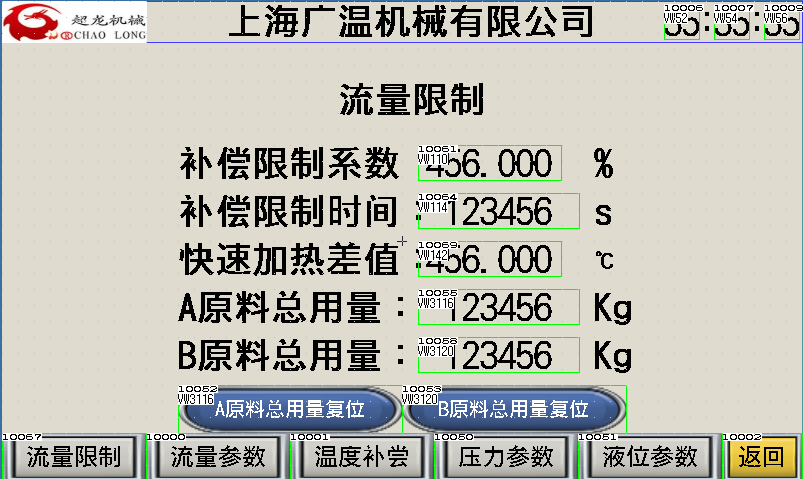

6.1:流量限制頁面

在進入此界面前需先登錄參數設置,在登錄后點擊流量限制開關可見如下圖11所示窗口。在此界面內可查看設備A/B原料排出量的計錄數據,并可設置設備限制排量值與排出時間,在超出設置值或設置時間時,設備會禁止輸入并報警提示。如需清排量數據,點擊用量復位開關即可。

注:非管理人員切勿隨意更改數據,以防設備無法正常生產

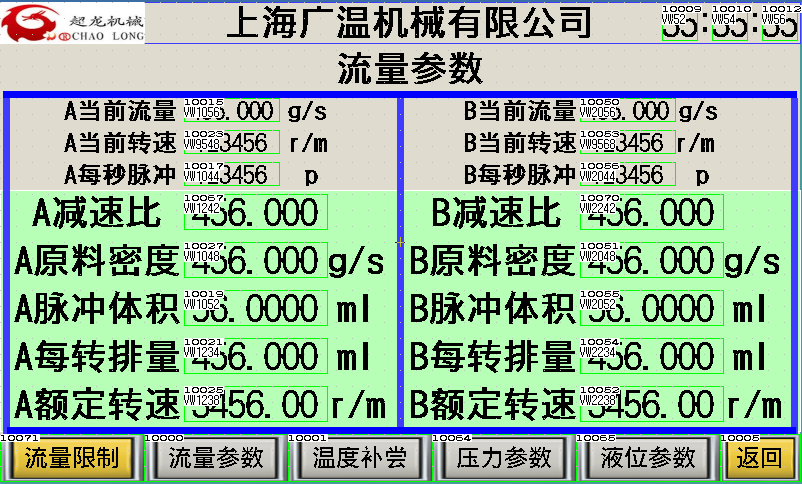

6.2:流量參數頁面

在進入此界面前需先登錄參數設置,在登錄后點擊流量參數開關可見如下圖12所示窗口。 (圖12)

在此界面內上方白色欄為當前實際數據,下方為設備當前A/B原料的排出量與原料密度及相關泵電機參數,具體定義如下。

①A/B減速比:此參數為當前原料泵電機的終端輸出軸與傳動電機的變速比,可根據當前電機的銘牌數據進行設定。

(非專業人員切勿更改,出廠時已完成設置)

②A/B原料密度:此參數可根據原料廠商提供的密度數據進行設定。(可根據現場測試原料進行設定)

③A/B脈沖體積:此參數為流量計的最大脈沖數據,可根據當前所用流量計的脈沖數據進行設定。

(非專業人員切勿更改,出廠時已完成設置)

④每轉排量:此參數為當前原料泵的額定排量,可根據當前原料泵數據進行設定。

(非專業人員切勿更改,出廠時已完成設置)

⑤額定轉速:此參數為當前傳動電機的最高額定轉速,可根據當前傳動電機銘牌數據進行設定。

(非專業人員切勿更改,出廠時已完成設置)

上述參數設置后,可改變設備當前吐出量與原料比例,非管理人員切勿隨意更改。

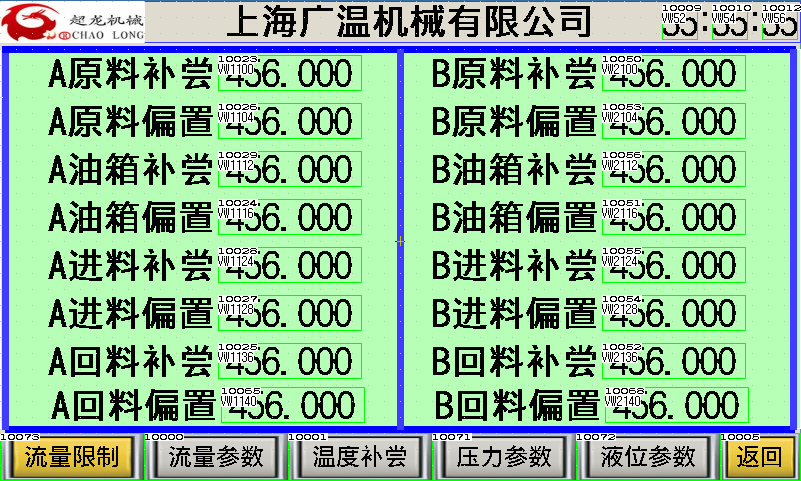

6.3:溫度補償頁面

在進入此界面前需先登錄參數設置,在登錄后點擊溫度補償開關可見如下圖13所示窗口。此窗口內參數為A/B原料、油箱及進回料管溫度校準窗口,當某一溫度出現偏差時可采用水銀溫度計實測進行校準。 注:此頁面參數在出廠時已完成校準,非專業人員切勿隨意調整。

(圖12)

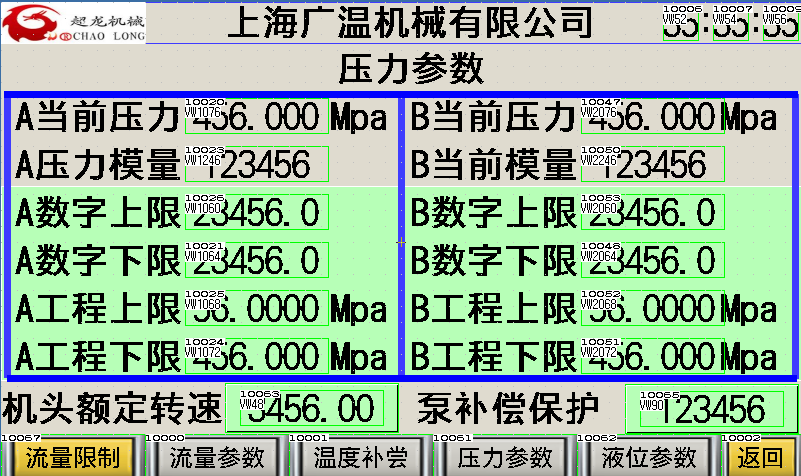

6.4:壓力參數頁面

在進入此界面前需先登錄參數設置,在登錄后點擊壓力參數開關可見如下圖14所示窗口。

在此界面內上方白色欄為當前實際檢測數據,下方為設備當前A/B原料泵出口壓力探頭參數,具體定義如下。

①A/B數字上限:為壓力傳感器額定的信號數字量最大數據,非專業人員不可隨意調整。

②A/B數字下限:為壓力傳感器額定的信號數字量最小數據,非專業人員不可隨意調整。

③A/B工程上限:為當前壓力探頭的最大壓力檢測極限,可根據廠家所提供壓力探頭參數進行設定。

④A/B工程下限:為當前壓力探頭的最小壓力檢測極限,可根據廠家所提供壓力探頭參數進行設定。

注:此頁面參數在出廠時已完成校準,非專業人員切勿隨意調整。

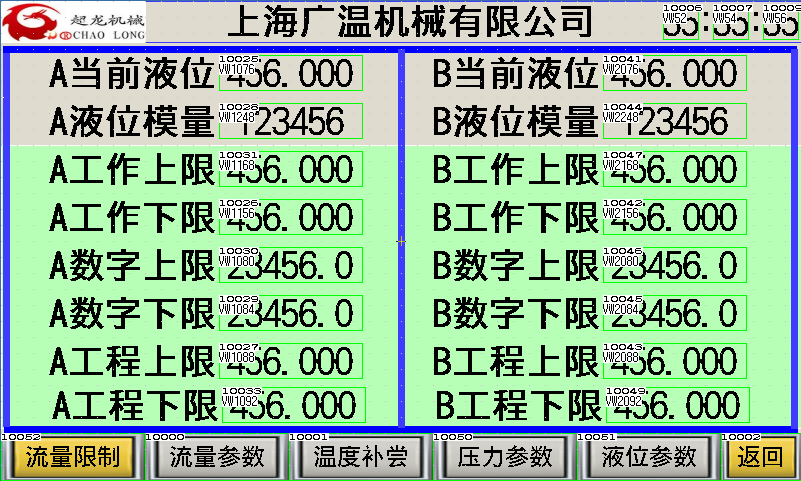

6.5:液位參數頁面

在進入此界面前需先登錄參數設置,在登錄后點擊液位參數開關可見如下圖15所示窗口。

在此界面內上方白色欄為當前實際檢測數據,下方為設備當前A/B原料液位探頭檢測參數,具體定義如下。

①A/B工作上限:為原料罐設定儲料的最高上限,當用戶在執行自動加料操作時,原料回至此設定位置時,加料閥及加料泵自動關閉,停止加料動作。

②A/B工作下限:為原料罐設定儲料的最低下限,當用戶在執行注料操作時,原料液位低于設定料量時,程控器自動關閉注料動作停止注料,并報警提示“當前原料不足,請加入原料”

③A/B數字上限:為液位傳感器額定的數字量信號最大數據,非專業人員不可隨意調整。

④A/B數字下限:為液位傳感器額定的數字量信號最小數據,非專業人員不可隨意調整。

⑤A/B工程上限:為當前液位傳感器的最高液位檢測極限,可根據廠家所提供傳感器參數進行設定。

⑥A/B工程下限:為當前液位傳感器的最低液位檢測極限,可根據廠家所提供傳感器參數進行設定。

注:此頁面參數需在測試現場由調試人員完成校準,非專業人員切勿隨意調整。

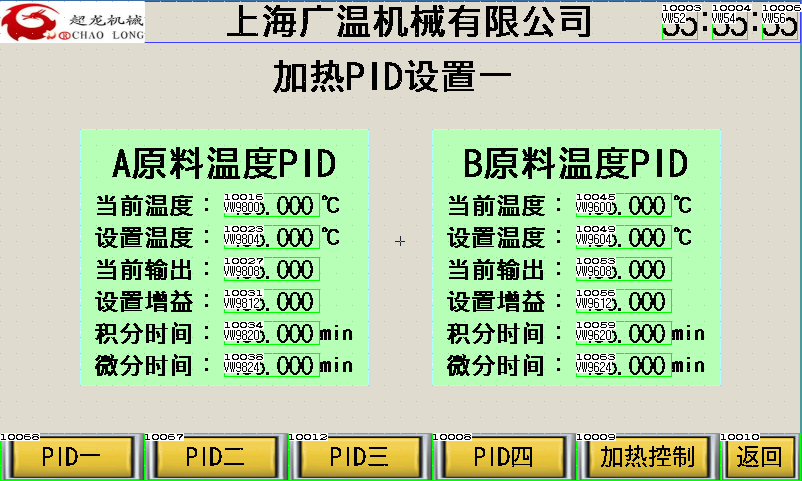

七、PID頁面介紹

在進入此界面前需先登錄PID設置,在登錄后點擊PID-開關可見如下圖16所示窗口。此PID設置共分有四個設置窗口,PID一(A/B原料設置),PID二(A/B油箱設置),PID三(A/B進料管設置),PID四(A/B回料管設置),設置方式相同

(圖16)

此界面主要控制原料加熱周期,建議在專業人員指導下完成設定。

注:此頁面參數需在測試現場由調試人員完成校準,非專業人員切勿隨意調整。

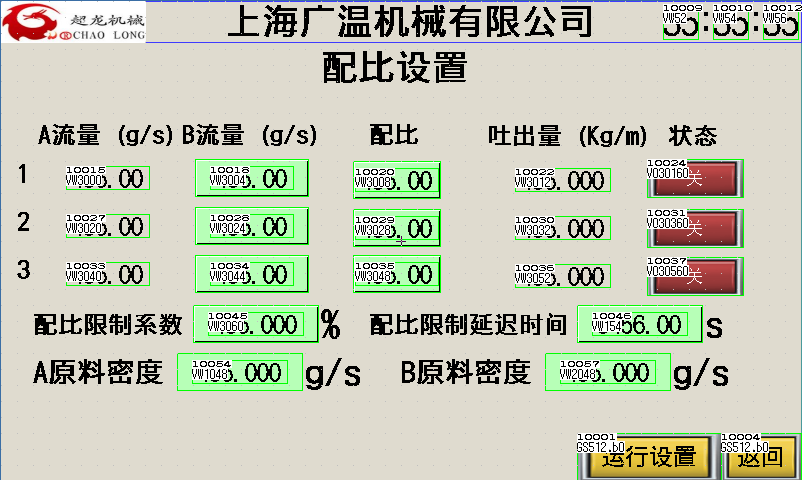

八、配比設置頁面簡介

如下圖17所示,此界面為原料配比設置頁面,此頁面共設有三組原料比例配方,且每組配方設有一個啟用開關,在設置比例時可根據原料廠商所提供的配比及密度參數進行設定。

如上圖所示,只可調整B組份的流量來控制配比,在啟用配方號時也只能開啟單個配方。

相關推薦

瀏覽器自帶分享功能也很好用哦~

瀏覽器自帶分享功能也很好用哦~