歡迎進入上海廣溫機械設備有限公司官網!

全自動高壓發泡機程控器 操作說明書 (上)

全自動高壓發泡機程控器 操作說明書

目 錄

一、開機畫面介紹

二、主控頁面介紹

三、參數設置頁面

四、流量測試頁面

五、組份設置頁面

六、配方設置頁面

七、工位設置頁面

八、溫度設置頁面

九、警告頁面介紹

十、輸入監視頁面

十一、輸出頁面

一、開機畫面介紹

當發泡機通電之后,啟動電源開關程控顯示器通電后會顯示如下圖1所示:此界面為顯示器主界面,也是整套設備總控制器。 (圖1)

此界面如上圖所示共分為**主菜單。在我們開始生產前應先將各模具進行定位校準,并設定好各模具的注料*與軌跡行程;具體編程示教方法參見[工位設置]。

注:在進行各模具的定位校準或自動生產前要注意如下兩個開關的檔位變換。

自動-手動:此開關位于發泡機主控柜面板上,模具定位校準時,應將此開關置于手動檔,觀察觸摸屏主控頁面上在當前工位號及生產線當前脈沖數。

程控啟動: 此開關位于發泡機主控制柜面板上,在進行自動生產時,先轉換至自動模式,再按一下此開關即可。

二、主控頁面介紹

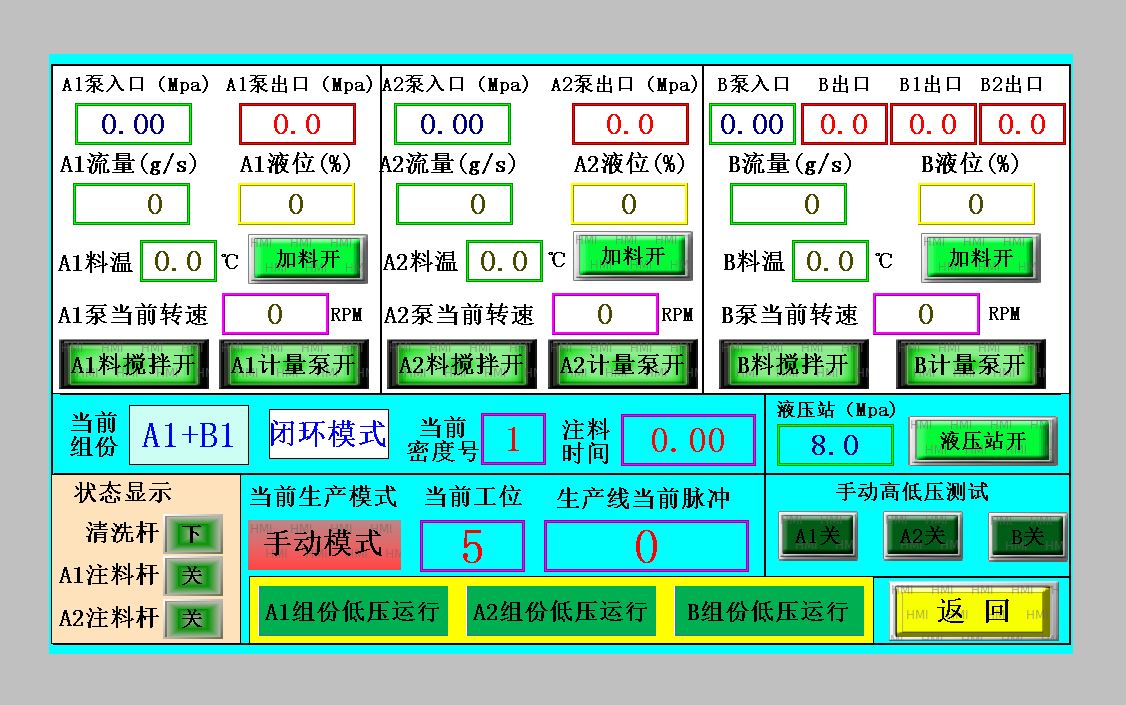

如下圖2所示:此界面為正常生產時數據反饋界面與A1/A2/B原料罐的參數顯示與操作頁面。 (圖2 )

2.1:在此頁面上半部為A1/A2/B1/B2原料罐的進出口壓力,當前流量、當前轉速及原料實際溫度的檢測數據,如需調整此參數點擊右下角返回進入組份參數設置即可更改。在各小方框內設有各自計量泵、料攪拌及加料泵的手動開關,點擊一次即可啟用。

2.2:在此頁面的中間一行為生產監測數據, 窗口為設備的當前工位所選擇的原料組份顯示窗口,共分為兩種模式,A1+B1、A2+B2:此顯示對應當前工位所設置的組份,組份的選擇在工位設置內更改。

2.3 閉環模式窗口為設備的當前計量方式顯示,此顯示有兩種模式,即“開環-閉環”,當此窗口顯示為閉環模式時,各組計量泵會根據用戶所設置的流量進行實時自動跟蹤校準,若當前原料流量小于設置流量時,PLC會根據各組份流量計的反饋數據提高各自計量泵轉速,直至達到用戶所設定的流量,若當前流量大于用戶所設置的流量,PLC則會降低各自計量泵的轉速。當此窗口顯示為開環模式時,計量泵則不會進行自動調速,流量計不進行跟蹤。若需切換,進入參數設置頁面,點擊開閉環切換開關即可。

2.4當前密度號顯示窗口為設備的當前工位所選擇的原料配方比例顯示窗口,程序內*多可做四個密度切換,每一個密度號對應一個不同的原料比例,密度號的變更可在工位設置頁面內改變,各密度比例的變更可在配方設置頁面內改變。

2.5注料時間窗口,為當前工位所對應的注料設置時間顯示窗口,若需更改可在工位設置頁面內進行更改。

2.6當前生產模式手動模式:此窗口為發泡機、注料頭、生產線的運行模式,共設有兩種模式,即自動模式、手動模式,當顯示為手動模式時,發泡機不會自動進行高低壓切換,組份切換等自動操作,注料頭機械手也不會進行任何工位軌跡運動。生產線也不會進行自動加減速,在此模式下可進行手動取樣及原料比例測試操作。

注:在進行比例測試操作時,如需測試不同組份需等當前組份切換至低壓狀態方可再按取樣開關,否則會造成設備串料。

如用戶切換至自動模式時,手動操作將失效,發泡機會自動將計量泵有開啟的組份切換到高壓狀態,機械手會根據用戶所設置的工位數據進行兩軸聯動運行及自動組份切換,生產線會自動運轉。在手動模式切換自動模式時,轉換手動-自動開關后還需按下程控啟動按鈕。在此模式下,設備執行不間斷式生產,只要設備檢測到有模具到達注料區域并且工位號有效時,機器手便會自動進行注料生產。

2.7:當前工位號窗口所顯示的數字是設備實際檢測到的工位號碼,此參數不可調整。

2.8:生產線當前脈沖窗口所顯示的數字是生產線編碼器實際檢測到的脈沖數據,此數據不可調整。

2.9:注料頭工作狀態包括三個部件工作狀態,①清洗桿,在不工作時,其狀態會顯示為 ,當設備檢測到有效模具號進入建壓區域時,會送出動作信號,其工作狀態就會顯示為 。②A1注料桿,所對應的信號為組份一的注料動作,在不工作時,其狀態會顯示為 ,當機器手運行至注料軌跡點上,并且當前軌跡號所對應的注料*也為1*時,其工作狀態就會顯示為 ,直至注料結束。③A2注料桿,其所對應的信號為組份二的注料動作,狀態顯示過程同注料一。

3.0:液壓站下方的數字為液壓站當前的實際壓力檢測值,

是控制液壓站啟動停止的手動按鈕,在設備開機后需進行點擊啟動,當壓力到達高壓設定值時會自動停止工作,當壓力低于低壓設定值時會自動啟動。

3.1:組一(二)高(低)壓運行窗口所顯示的狀態為當前A1/A2/B原料泵的運行狀態,在設備未執行注料動作或手動模式時,此窗口會顯示為A1(A2/B)組份低壓運行,當設備需進行注料或自動模式時,此窗口會顯示為A1(A2/B)組份高壓運行,如需觀察高壓數據,可手動模式下點擊右則窗口各組份高低壓切換開關進行高低壓切換。綠色為代壓狀態,紅色為高壓狀態。

三、設備參數頁面介紹

如下圖3所示:此界面為正常生產前的參數設置頁面,在進入該頁面前需輸入管理密碼方可進入。

(圖3 )

此頁面如上圖所示共分為六大主項目:①主機常規操作參數②液壓站壓力參數③自動加料參數④原料攪拌時間參數⑤計量模式選擇⑥生產線設置頁面跳轉開關。

3.1主機常規操作參數

3.1.1:建壓時間為注料高壓提前建立時間,此時間針對手動模式下取樣或測試注料時,注料閥動作延后的時間。

3.1.2:保壓時間為注料后各組份的高壓保持時間,此時間針對手動模式下取樣或測試注料時,高壓切換為低壓的延后時間。

3.1.3:清洗桿下降延時為清洗桿在注料結束后清理混合腔的下降置位時間。在手動模式下可進行調速,自動模式不啟用。

3.1.4:取樣設置時間為手動模式下的注料時間,可根據需要調整。

3.1.5:自清潔間隔時間為注料頭在待機時的自動清潔混合腔時間,如待機時間大于設置時間,清洗桿會自動清理一次混合腔。

3.2液壓站壓力參數

頁面內液壓站當前壓力窗口為當前實際檢測壓力,點擊液壓站開關即可自動運行,

3.2.1:液壓站極限壓力,極限壓力設置不得超18MPa,在設定時根據現場實際情況調整,此參數為防止液壓站故障時,自動保護極限,若實際壓力大于等于此參數時程序將自動斷開液壓泵主電源并報警提示“液壓站極限超壓”。

3.2.2:液壓站高壓設置窗口為液壓站在自動重啟后的停機限制參數,在設置此參數時不得大于極限參數。

3.2.3液壓站低壓設置窗口為液壓站在自動重啟時的低壓啟動參數,在設置此參數時不得大于8Mpa,以防止液壓站頻繁重啟造成液壓油過熱。

3.2.4液壓站當前溫度為液壓站的實際溫度檢測數據,不可調整。

3.3自動加料參數

在此窗口內對各組份設有**的原料液位檢測及自動加料開關與自動加料啟停數據窗口。

當前液位窗口顯示為當前原料的剩余百分比,加料啟動位窗口為進行自動加料時的加料泵自動啟動數據,若當前液位數據小于自動加料位數據時,加料泵便會自動啟動加料流程(加料開關為開時)。加料停止位窗口為自動加料時加料泵停止數據,若當前液位數據大于加料停止位數據時,加料將自動停止加料。當加料執行過程中用戶關閉加料開關,加料流程也會中止。

3.4原料攪拌參數

原料攪拌參數為控制各組原料攪拌的啟動與停止時間。攪拌時間窗口為攪拌啟動運行的時間,時間到攪拌自動停止運行,攪拌間隔時間窗口為攪拌運行停止時間,時間到攪拌將再次自動啟動。運行啟動前需點擊所需攪拌組份的攪拌開關為開。

3.5計量模式選擇

此設備的原料流量計量有開環模式、閉環模式兩種,當此窗口顯示為閉環模式時,流量計將進行實時跟蹤調整當前流量,當顯示為開環模式時,設備只發送所需轉速,不監控實際流量。在生產前注意模式選擇。

3.4生產線設置

此開關為頁面跳轉開關,當用戶點擊此開關后觸摸屏會跳轉至生產線運行參數頁面,如下圖所示:

此頁面為生產線運行參數設置頁面,在設置生產線注料轉速時需根據機械手運動速度進行調整,速度不得過高,否則會造成機械手跟蹤失敗。生產線點動速度為手動模式下,進行點動的速度,可根據現場調整。自動運行延時窗口為程序按鈕按下后生產線延后啟動時間窗口,在啟動前,主機報警器會根據用戶所設置時間進行報警提示,時間到報警器提示停止,生產線自動運行,機械手跟蹤注料啟動。

編碼器當前脈沖窗口為生產線在運轉,編碼器所檢測到的脈沖數據,主機根據此數據進行工位識別及工位數據調取。

編碼器**脈沖窗口為生產線每運行一周時所檢測到的**脈沖數據,此數據不可調整。

在此頁面右下角為機械手的手動復位開關,此開關只有在手動模式下方可啟用,當機械手出現故障未回到注料原點時操作步驟如下:

①將手動-自動開關切換至手動狀態,停止生產線運轉。

②點出參數設置頁面,再點擊生產線設置開關進入生產線設置頁面。

③點擊使能開關,當使能開關為開時會顯示使能開。再依次點擊X軸復位開關,Y軸復位開關,使X軸Y軸回到注料原點,當X軸Y軸回到注料原點后即可關閉使能開關。

④若X軸或Y軸已經超行程極限時,先打開使能開關,再點擊方向箭頭鍵進行點動操作,直至X軸或Y軸回到極限行程內,再按第三步操作。

在此頁面的*上一行設有工位參數頁面跳轉開關,伺服參數頁面跳轉開關,當用戶點擊伺服參數頁面跳轉開關后,觸摸屏會顯示如下頁面

此頁面為機械手運行參數,在設備出廠時已完成設置,非專業人員,切不可進行隨意調整。

相關推薦

瀏覽器自帶分享功能也很好用哦~

瀏覽器自帶分享功能也很好用哦~